Diese Maschine habe ich gebaut, weil mir ein Freund eine ‚Aldicaster‘ geschenkt hat, eine chinesische Strat-Kopie vom Discounter für 60 €. Ursprünglich als Spass gedacht und als Urlaubsgitarre bestimmt, die man auch mal etwas grober behandeln darf, habe ich die Gitarre mittlerweile zu schätzen gelernt.

Sie hat zum Beispiel einen ganz fantastischen Hals, lässt sich toll spielen und klingt auch gar nicht sooo schlecht. Im Vergleich zu meiner 50 Jahre alten Tele Deluxe merkt man zwar schon klare Unterschiede, aber da liegen auch einige Euro dazwischen. Also habe ich das Ding gepimpt.

Ich habe

• die Kopfplatte mit einem Furnier aus Vogelaugenahorn belegt und klar lackiert • die Tremolomechanik ausgebaut und die Bridge festgelegt (Hardtail) • Schaller Mini Stimmmechaniken eingebaut • die rostanfälligen Schrauben des Pickguard ersetzt • den Body in RAL 6019 lackiert (Klarlack fehlt noch, ist grad zu kalt zum Lackieren)

| klick hier für großes Video |

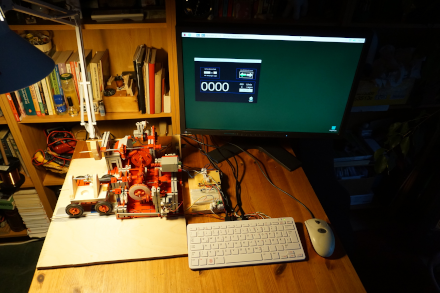

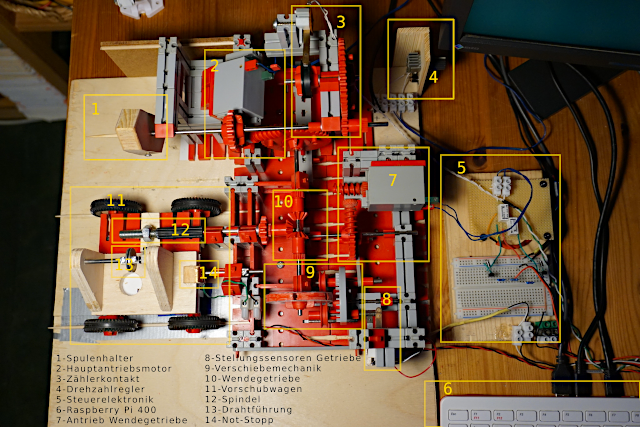

Jetzt fehlten noch neue Pickups Die wollte ich eigentlich bei Big T. oder ähnlich bestellen. Davon haben mich die Preise aber abgehalten – 200 Euronen für 3 läppische Kupferspulen auf Magneten? Nö. Also selber machen, und zwar auf McGyver-Art. Die Methoden, die ich im Internet fand, als da wären Nähmaschine, Plattenspieler, Küchenmixer und ähnlich lustige Ideen, die haben mir nicht gefallen oder ich hatte eben keine alte Nähmaschine zur Hand… Und dann kam die Idee mit dem fischertechnik-Baukasten, den ich Anfang der 70er zu Weihnachten bekam. Den hatte ich noch, und in Kombi mit meinem Raspberry Pi könnte es klappen. Ein schönes Projekt für die Weihnachtstage, genau 50 Jahre später. Das System sollte Folgendes leisten:

Das heißt, dass man den Drahtanfang auf den Rohling spannt, mit der Maschine auf Nullstellung fährt, die Spulenhöhe eingibt und den Start-Button betätigt. Den Rest soll die Maschine erledigen. So weit die Idee, siehe folgendes MockUp zur Software. | |

| großes Video | ||

| großes Video |

Diese Bauteile habe ich benötigt:

Die Bobbins, d.h. die Spulenrohlinge, Magnete und Abdeckkappen habe ich bei Tone Kraft in USA bestellt, den Kupferlackdraht bei der Firma Brocott in England. Die Kosten für 3 Rohlinge mit magnetisierten AlNiCo-Magneten und 250g Draht beliefen sich zusammen auf ungefähr 60 Euro. Bei deutschen Lieferanten wäre das Material wesentlich teurer gekommen. Der Draht reicht für mehr als 6 Pickups.

Und so schaut das Ganze dann aus

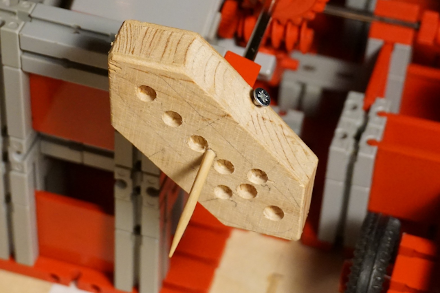

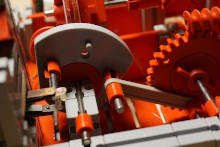

Der Spulenhalter besteht aus 16 mm Schichtholz. Hinten ist eine Bohrung 4mm, da kommt die Antriebsachse rein. Vorne ist eine 3mm-Bohrung, dort ist ein Zahnstocher eingeleimt. Die Bobbins haben in der Mitte ein 2.6mm-Loch, das bohre ich vor dem Wickeln auf 3mm auf, damit ich den Pickup auf dem Zahnstocher zentrieren und ein wenig festklemmen kann.

Der Spulenhalter ist auf der Seite angebohrt und klemmt mit einer Holzschraube auf der Antriebsachse.

Auf der Vorderseite sind Sacklöcher eingebohrt, damit die Magnete und eventuell vorhandene Lötösen nicht aufstehen und der Bobbin plan aufliegen kann. Die Löcher habe ich für PickUps mit 52 mm Magnetabstand angefertigt.

Beim Wickeln klebe ich zusätzlich doppelseitiges Teppichklebeband auf den Bobbin bzw. den Spulenhalter.

Dieser auf dem Bild ist kein gekaufter Bobbin, dazu später mehr...

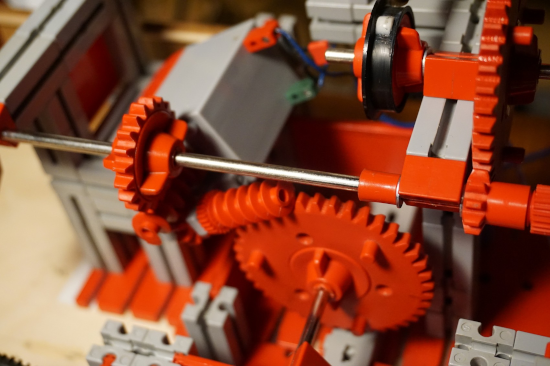

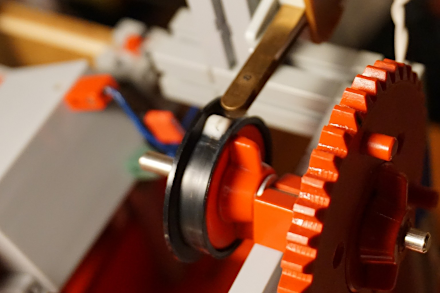

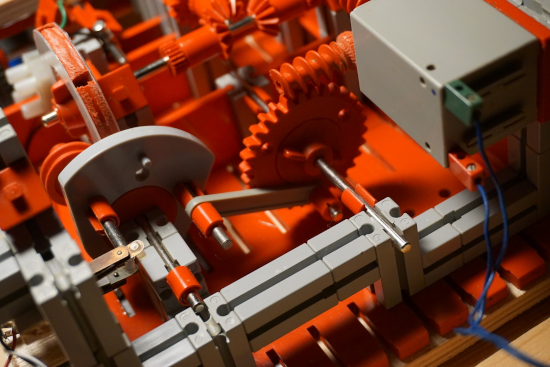

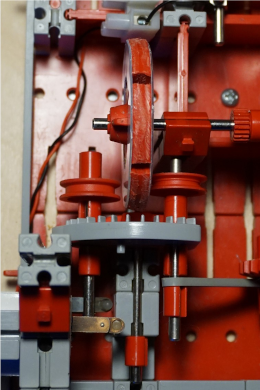

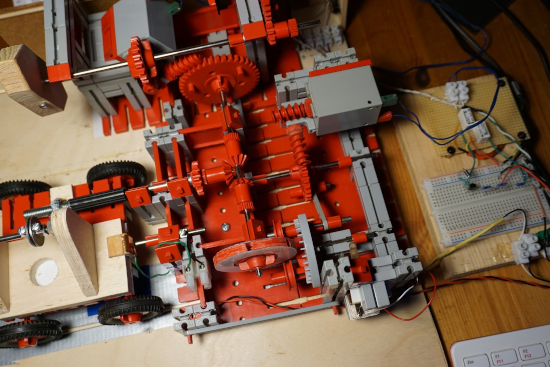

Der fischertechnik-Motor M1 treibt über das feststehende Schneckenrad ein Stirnrad Z20. Daraus ergibt sich eine Übersetzung (genauer: Untersetzung) von 20:1 gegenüber dem Motor. Versuche mit 15:1 verliefen negativ, weil der Motor mit der niedrigen Drehzahl nicht genug Drehmoment entwickelte, um der idealen Fadenspannung von ~ 32 g entgegenzuwirken.

Das Stirnrad Z20 sitzt auf der Antriebsachse, auf der vorne der Spulenhalter befestigt ist. Am anderen Ende befindet sich eine Stirnradkombination 10:40, welche die Achse für das Zählerrad mit 4:1 antreibt.

In der Bildmitte ist der Antrieb für das Wendegetriebe zu sehen. Er besteht aus einem Getriebebock mit Schneckenantrieb und nachfolgendem Stirnrad Z40. Die Untersetzung zum Motor ist somit 400:1, und relativ zur Antriebsachse 20:1. Bei einer Umdrehung des Pickups dreht sich das Wendegetriebe 1/20 Umdrehung.

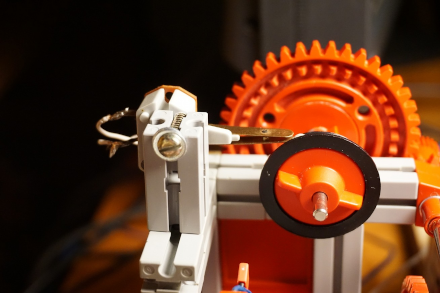

Ein altes Tonbandgerät ist ein wahrer Schatz für Elektro-McGyvers. Speziell was Schalter und ähnliche elektromechanische Sachen betrifft. Also ab in den Keller und mal wieder eines der Geräte gerippt, die zum Zwecke der Organspende dort lagern.

Unter Anderem habe ich diesen wunderbar weich laufenden Federkontakt erbeutet. Er hat nun als Zählerkontakt ein neues Leben erhalten. Die Bohrungen und eine Plastiknocke passten zufällig perfekt auf den fischertechnik-Baustein, da musste ich nur eine Schraube reindrehen und er hielt super stabil.

Die Leitungen gehen zum GPIO des Raspberry und schalten einen Eingang gegen Masse, wenn die Schaltnocke den Federkontakt schließt.

Die Schaltnocke habe ich aus FIMO modelliert, das ist eine Knetmasse, die man im Ofen härtet. Die Nocke habe ich auf einem Gegenstand mit passendem Radius geformt (Gewürzgläschen), im Ofen gehärtet und danach mit Sekundenkleber auf ein fischertechnik - Laufrad geklebt.

Bei jeder vierten Umdrehung der Spule wird ein Zählkontakt erzeugt. Versuche mit zwei oder gar vier Nocken führten zu Resonanzen an den Kontaktzungen und daher zu fehlerhaften Zählergebnissen.

Bei mehr als 8000 Windungen ist eine Präzision von +-3 für mich akzeptabel...

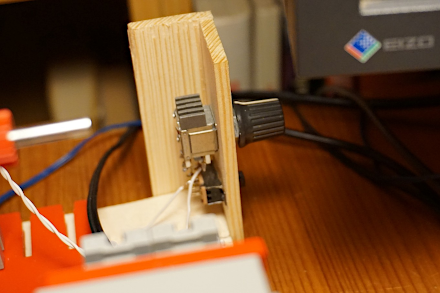

Der Drehzahlregler ist (war) ein Überblendregler, 60 Ohm 20 Watt. Er stammt auch aus einem Elektro-Zombie, nämlich einem defekten Autoradio-Booster (die Älteren unter uns werden sich vielleicht noch an die Dinger erinnern, Gelhard und so - ein Muss für den Manta).

Der Überblendregler ist als regelbarer Vorwiderstand mit dem Hauptantriebsmotor in Reihe geschaltet und begrenzt den Strom vom 9-Volt-Netzteil. Damit lässt sich die Drehzahl von 200 Umdrehungen / Minute bis Maximum einstellen.

In der Grabbelkiste befand sich auch noch ein Schalter, um den Antriebsmotor ein- und auszuschalten.

Leider hatte ich nur zwei Relais und auch keine Leistungstransistoren, ansonsten hätte ich den Antriebsmotor ebenfalls gern mit dem Raspberry Pi geschaltet und dessen Drehzahl per Software geregelt. Dann könnte die Maschine komplett vollautomatisch wickeln.

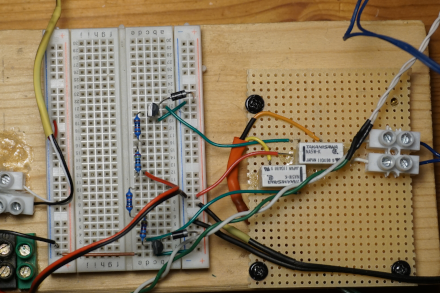

Hier befinden sich zwei Relais, die das Wendegetriebe schalten. Das erste Relais ist für das Ein- und Ausschalten des Getriebemotors zuständig, das zweite Relais dient als Polwender. So wird das Wechselgetriebe vom Getriebemotor in den Vorwärts- oder in den Rückwärtsgang gerückt.

Die geschaltete Spannung für den Getriebemotor beträgt 7 V und wird aus einem separaten Netzteil versorgt. Die ursprüngliche Idee, den Getriebe- und den Hauptantriebsmotor aus der selben 9-Volt-Spannungsquelle zu versorgen, habe ich revidiert - beim Schalten des Getriebes zog der zweite Motor so viel Strom, dass die Spannung ziemlich stark einbrach und der Hauptantrieb fast stehen blieb. Damit war das alte Handy-Ladenetzteil überfordert. Zusätzlich lief der Getriebemotor viel zu schnell und fuhr beherzt über die Endlagesensoren hinaus.

Die Relais werden mit einer Steuerspannung von 5 V betrieben und ziehen 40 mA Strom pro Stück. Die GPIO-Ausgänge weisen aber nur eine Spannung von 3.3 V auf und sie leisten maximal 16 mA pro Kanal, in Summe 51 mA. Das reicht nicht hinten und nicht vorne.

Also habe ich noch noch zwei Allerwelts-Transistoren BC548 als Treiber („Schalter für den Schalter“) eingebaut und mit 12 kOhm an der Basis an je einen Raspberry-Ausgang gehängt. Bei mir sind es 4 Widerstände, je 10 kOhm und 2 kOhm in Reihe, weil ich keine 12 kOhm am Stück da hatte. (Relais-)Spulen weisen die unangenehme Eigenschaft auf, dass sie beim Abschalten einen Stromfluss in umgekehrte Richtung verursachen. Damit die Relais bei dieser Gelegenheit die Transistoren nicht beschädigen sind deswegen noch 2 Freilaufdioden vorhanden. Die Transistoren und die Relais werden aus dem dritten und letzten Netzteil mit 5 V versorgt.

Zum Einsatz kommt ein Raspberry Pi 400 mit 4 GB Arbeitsspeicher. Das Betriebssystem ist das originäre Raspberry OS 64 Bit. Vom GPIO werden 4 als Eingänge und 2 als Ausgänge benutzt:

Die Eingänge werden mit den eingebauten PullUp-Widerständen auf +5V gezogen und schalten gegen Masse.

Zur Steuerung verwende ich Python 3 mit tkinter-GUI. Die Optik ist allerdings nicht so besonders, denn dies ist mein erstes Python-Programm.

Nach ein bissel Gefummel habe ich es aber am Ende genau so hinbekommen wie im MockUp.

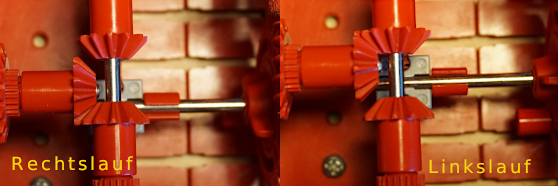

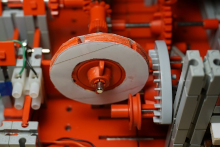

Die Vorschubspindel wird über ein Wendegetriebe vom Hauptmotor angetrieben und schiebt den Vorschubwagen nach links bzw. zieht ihn nach rechts. Um die Vorschubrichtung zu wechseln, habe ich ein Getriebe aus 3 Kegelrädern gebaut, von denen immer 2 im Eingriff sind.

Der Wechsel wird dargestellt durch axiale Verschiebung der Getriebe-Antriebswelle. Diese Verschiebung erledigt der zweite Motor, welcher in dem Moment in Aktion tritt, wenn die benötigte Anzahl an Windungen pro Lage aufgebracht wurde.

Damit die Getriebewelle in der jeweiligen Endstellung sich nicht verschiebt, habe ich einen selbsthemmenden Schneckentrieb für diese Aufgabe eingesetzt. Er treibt über ein Stirnrad Z40 die Hebelmechanik [9] an und verschiebt so die Getriebewelle in axialer Richtung.

Der Getriebemotor muss so lange laufen, bis die jeweils gewünschte Endstellung der Achse erreicht ist.

Dafür habe ich zwei Federkontakte (ihr wisst schon: aus Opas Tonbandgerät) auf kleine Plättchen aus dünnem Sperrholz geklebt und die dann mit doppelseitigem Klebeband an den fischertechnik-Bausteinen befestigt.

Die Bausteine können in der Höhe verschoben werden, um so die Schaltpunkte justieren zu können. Das war ein wenig fummelig, denn der Motor stoppt nicht schlagartig und läuft nach dem Abschalten noch kurz weiter. Also musste ich die Abschaltpunkte mittels Versuch ein wenig „vorverlegen“.

|

|

Auf die Getriebeachse ist vorne eine fischertechnik-Drehscheibe 60 aufgeschraubt. Sie wird über zwei Stück fischertechnik Seilrolle 21 axial verschoben.

Die Seilrollen befinden an einem Kippmechanismus, als Bauteil habe ich hier eine fischertechnik Segmentscheibe Z12 genommen, die über eine Statik-Strebe hin- oder hergekippt werden kann.

Die Drehscheibe 60 musste ich zweifach modifizieren. Zum einen habe ich mit doppelseitigem Kleband auf beiden Seiten je eine Schicht dicke Klarsichtfolie aufgeklebt, damit die Seilrollen glatt laufen können

Zum anderen musste ich den Rand der Drehscheibe etwas abfeilen, da er sonst mit den Zähnen auf der Segmentscheibe in Berührung kam.

Wie bereits beschrieben [7], ist das Wendegetriebe ein einfaches Kegelradgetriebe mit Übersetzungsverhältnis 1:1. Damit wird die Vorschubspindel [12] angetrieben und mittels Rechts- oder Linkslauf somit der Wagen mit der Drahtführung vorwärts oder rückwärts bewegt.

|

|

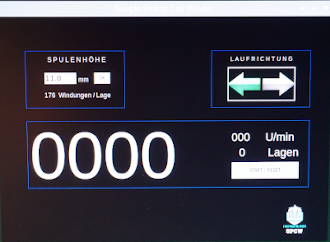

Die Umschaltung der Laufrichtung erfolgt mittels Steuersignal vom Raspberry Pi zum Getriebemotor automatisch. Zur Grundeinrichtung kann die Laufrichtung mittels Klick auf den Laufrichtungsanzeiger manuell gewechselt werden.

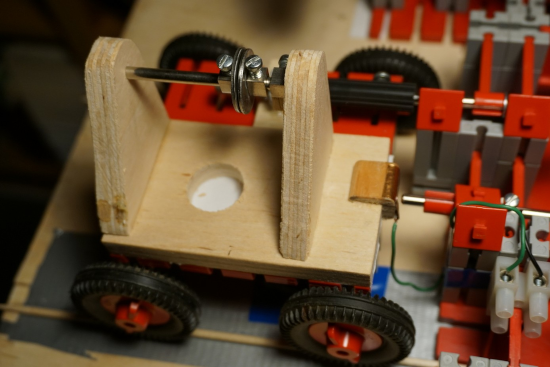

Der Vorschubwagen trägt die Spulenführung und einen Kontakt für einen Notstopp. Notstopp ist eigentlich falsch ausgedrückt – Der Kontakt dreht bei Kontakt die Vorschubrichtung um. Der Wagen kann so nicht weiter nach rechts laufen und dabei die Maschine beschädigen.

Wenn der Wagen zu weit nach links laufen würde, wäre zwar die aktuelle Wickelarbeit hin, aber der Wagen liefe lediglich aus dem Gewinde und würde dann stehen bleiben. In der Praxis ist so was noch nicht vorgekommen, die Software steuert zuverlässig. Aber man weiß ja nie...

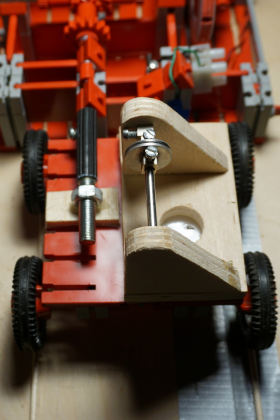

Der Wagen selbst läuft auf zwei Schaschlikspießen, die ich auf die hölzerne Grundplatte geklebt habe. Die passen ganz prima in die Rillen der fischertechnik-Laufräder und der Wagen wird exakt in der Spur geführt.

Damit der Vorschubwagen auch fährt, habe ich eine M8-Mutter auf ein kleines Brettchen aus Balsaholz geklebt und dieses wiederum mit doppelseitigem Klebeband auf die Grundplatte des Wagens geklebt. Die Mutter nimmt die Vorschubspindel auf. Auch die Spulenführung habe ich mit doppelseitigem Klebeband auf die Grundplatte geklebt.

Meine Überlegung war so:

Ein „halbes“ Tausendstel von einem Millimeter ist ziemlich gut, aber halt nicht 100% genau. Es hat sich allerdings gezeigt, dass der Draht nicht überwickelt, sondern von der Wicklung „geführt“ wird, was bedeutet, dass der Draht vor der Spule hergeschoben wird.

Das ist toll, aber dadurch ergibt sich die Notwendigkeit einer Korrektur bei der Berechnung der Windungszahl. Dies habe ich in der Software berücksichtigt:

BeispielEingabe Spulenhöhe (bobbin height) 11.0 mm. Rechnerisch wären das: 11.0 mm / 0.0625 mm pro Umdrehung = 176 Windungen.

Tatsächlich passen aber nur 11.0 / 0.063 Windungen drauf, das sind 174.6 Windungen

Weil mein Zähler aber leider nur in Viererschritten zählen kann, mache ich noch eine Modulo-Berechnung, um restlos durch 4 teilen zu können. In obigem Beispiel würde die Maschine dann bei jeweils 172 Windungen pro Lage die Wickelrichtung wechseln.

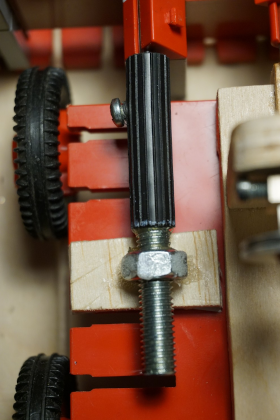

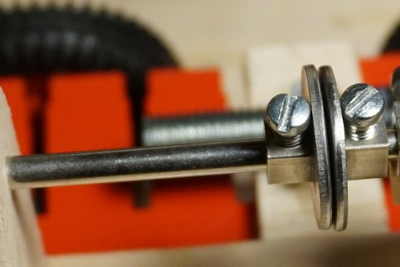

Kaum zu glauben, aber dieses #*@!-Stück war das kniffeligste Teil der ganzen Maschine.

Wie verbinde ich eine 4mm-fischertechnik-Achse mit einem 8mm Gewindestab?

Was habe ich nicht alles versucht. Alle doppelseitigen Sacklöcher liefen schief, egal welches Material... Das hat alles ganz furchtbar geeiert.

Aber jetzt ich habe ja Hunde! Beim Gassi gehen fiel mein Blick auf die Rolle mit den Beuteln für die Hundekacke – da war ein Plastikröhrchen drin, und mein Gefühl sagte mir: Das könnte passen. Und so war es. Der Gewindestab ließ sich „einschrauben“ und mit Uhu Hart verkleben.

Und weil Unterlegscheiben, die einen Innendurchmesser von 4 mm haben, außen 8 mm groß sind, passten davon auf der anderen Seite 2 Stück als "Lager" für die 4mm-Achse rein. Das war ein Riesengefummel, die da reinzubekommen und festzukleben, aber das Ergebnis hat die Mühe gelohnt. Nix eiert mehr.

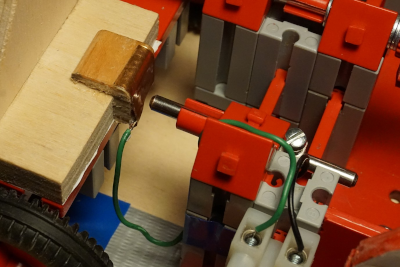

Für die Drahtführung habe ich was aus Sperrholzresten zusammengezimmert und auf die Wagen-Grundplatte aufgeklebt. Zwischen die vertikalen Wangen habe ich eine 4mm-fischertechnik-Achse mittels Sacklöchern eingeklemmt und zwei einstellbare Drahtführungen draufgesteckt.

Die Drahtführungen bestehen aus je einer Karosseriescheibe, die ich mit Sekundenkleber auf gestrippte große Lüsterklemmen geklebt habe. Die lassen sich verschieben, festschrauben und auf das gewünschte Spaltmaß einstellen.

Wenn das System einmal grundlegend justiert ist, muss man nur noch den Wagen bis zum gewünschten Spulenende fahren und den Startbutton drücken. Die Drahtführungen müssen nicht bei jedem Wickelvorgang eingestellt werden.

Falls es aus unerfindlichen Gründen geschehen sollte, dass die Maschine nicht auf Linkslauf umschaltet, wenn sie am softwareseitig definierten rechten Wendepunkt angekommen ist, habe ich einen Kontakt eingebaut, der auf jeden Fall nochmals ein Signal zum Wenden sendet.

Der Kontakt besetzt einen eigenen GPIO-Eingang und ist aus Gründen der Redundanz nicht an den Endlagesensor angeschlossen. Der Wagen kann so nicht weiter nach rechts laufen und gegebenenfalls die Maschine beschädigen.

Der Kontakt besteht aus einem Stück Kupferblech, das auf ein Stück Holz aufgeklebt ist, die Gegenseite ist eine 4mm fischertechnik-Achse.

Mit großen Lüsterklemmen kann man da sehr gut einen Draht anbringen.

Mit dem Raspberry-GPIO hatte ich zuvor noch nicht experimentiert. So erschien es mir am einfachsten, die Ein- und Ausgänge mit Python zu steuern und auszulesen. Von Python hatte ich schon gehört, aber noch nicht damit gearbeitet. Im Internet findet man aber jede Menge Info und Beispiele, da war der Einstieg leicht.

Nachdem das schon ganz gut funktioniert hat, habe ich noch ein GUI mit tkinter draufgesetzt. Keine Schönheit, tut aber was es soll.

Das Programm hat keine aktive Kontrollstruktur. Es wird einmal zu Programmbeginn die Funktion "finde_anfang()" aufgerufen, um festzustellen, in welche Laufrichtung das Getriebe gerade steht. Alle anderen Funktionen werden dann durch Ereignisse / Events aufgerufen.

Die Maschine funktioniert sehr gut. Ich hatte damit 3 Pickups mit jeweils 8300 bis 8800 Windungen angefertigt. Man kann sich komplett auf die Draht-Vorspannung konzentrieren, die funktioniert bei mir nämlich noch „manuell“:

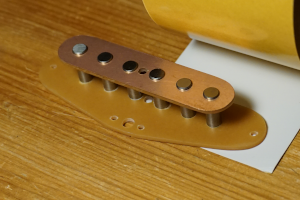

Diese Doku wollte ich erst gar nicht schreiben, weil ich dachte, dass der Apparat vielleicht nicht so gut wird. Jetzt bin ich aber mit dem Ergebnis so zufrieden, dass ich diese Seite doch noch gebastelt habe (im wahrsten Sinne des Wortes, denn in HTML bin ich ähnlich bewandert wie in Python) Jetzt hatte ich jedoch das Problem, dass ich Euch gerne noch Live- Bilder vom Wickeln oder ein Video gezeigt hätte, hatte aber keine Bobbins mehr.

Da ich nicht nur McGyver sondern auch McScrooge heiße, habe ich zu diesem Zweck selbst einen Bobbin gebaut. Den habe ich aus einer kupferkaschierten Epoxy-Leiterplatte gemacht (Rest aus der Bastelkiste). Mit Laubsäge und Feile ging das ganz einfach. Die Magnete passten derartig gut in meine 6-mm-Löcher, dass ich den Bobbin nicht mal kleben musste. Hält allein durchs klemmen.

Die benötigten AlNiCo-Magnete habe ich bei AliExpress gekauft, 80 Stück für ganze 14 Euro. Damit kann ich noch ein paar DIY-Pickups bauen. Der Herstellungspreis für einen Single-Coil beträgt so noch keine 5 Euro. Das teuerste wäre noch die Abdeckkappe - die man aber auch weglassen kann, das mit dem Kupfer sieht nämlich ziemlich wertig aus, yeah! Könnte man sogar noch Tamponvergolden, nur so als Idee... Sähe doch auf jeden Fall hochwertiger aus als so'n Plastik-Bomber von Fender oder so.

So, der hier hat genau 8.600 Windungen und einen Gleichstromwiderstand von 6.500 Ohm. Ob der jetzt schlechter klingt als einer für viel Geld? Da wird ja teilweise mit Schlangenöl gehandelt. Ich werd's Euch berichten, wenn die Aldicaster fertig ist. Dann gibt es da auch Fotos und natürlich auch Soundbeispiele. Ich bin gespannt, wie sie am Ende klingt.

Demnächst in diesem Theater: Für meine 40 Jahre alte, wunderschöne Pearl-Gitarre (ja, die haben früher nicht nur Schlagzeuge gebaut) braucht es dringend ein paar neue Humbucker. Die originalen sind Shice. Die werde ich aber nicht mit dieser Maschine wickeln, sondern mit meiner nächsten. Das wird dann kein Bastel- sondern ein amtliches Bauprojekt, mit Schrittmotoren und Bauteilen für den 3D-Drucker. Außerdem ein lasergeschnittenes Gehäuse vom Profi. Die Maschine funktioniert komplett vollautomatisch und geht dann so:

Bei den marktüblichen Pickup-Wickelmaschinen aus Übersee für Ü-400 Euro habe ich so was noch nicht gesehen. Darum baue ich das dann mal und werde es Euch präsentieren.

Wenn euch das gefallen hat, dann freue ich mich. Bei Fragen und Anregungen schreibt mir einfach eine E-Mail: spcw@palacom.de